آب شیرین کن RO

آب شیرین کن RO یکی از شیوه های مرسوم در جداسازی ناخالصی ها از آب است. بطور کلی انتقال جرم از یک محیط به محیط دیگر در اثر اختلاف غلظت و یا به عبارت بهتر در اثر اختلاف پتانسیل شیمیایی را خاصیت اسمزی گویند.

و به عبور یک حلال از بخش محلول رقیق به بخش محلول غلیظ از درون یک غشا نیمه تراوا گویند.

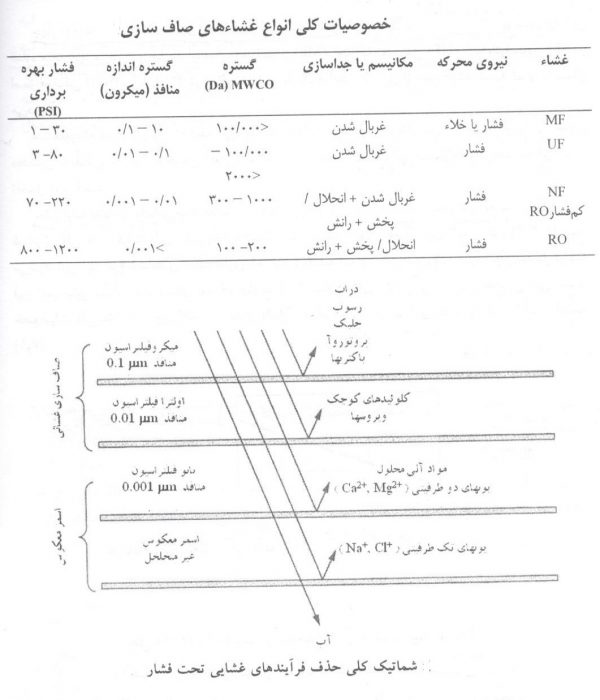

انواع فیلتراسیون برای جداسازی آلاینده ها

- فیلتراسیون معمولی PF

- میکروفیلتراسیون MF

- اولترافیلتراسیونUF

- نانو فیلتراسیونNF

- اسمز معکوس RO

در برخی منابع قطر منافذ غشاهای صنعتی RO حدود 0.0005 میکرون و اندازه تقریبی منافذ غشاهای دستگاه های تصفیه ی خانگی نیز از 0.0001 میکرون ذکر شده است.

ضمن اینکه قطر یون نیترات بدون آب 0.00025 میکرون و نیترات هیدراته 0.0006 میکرون اندازه گیری شده است. به دلیل قابلیت های چشم گیر غشاهای RO امروزه در سیستم های تصفیه در نقطه مصرف یا همان دستگاه های تصفیه ی خانگی بسیار متداول شده است. در این موارد نیز عملکرد فیلترهای RO بستگی مستقیم به کیفیت و فشار آب ورودی دارد و به دلیل قرار گرفتن فیلتر کربن فعال در کنار فیلتر RO در این دستگاه ها، قابلیت کاهش ترکیبات آلی فرار نظیر کلروفرم و ترکیبات نفتی و همچنین ترکیبات آلی محلول نظیر دی اکسین ها و آفت کش ها نیز فراهم آمده است.

صنایع امروز برای تصفیه آب مورد استفاده در بخش های مختلف تولید، از جمله بخار و سایر فرآیند خود از سیستم آب شیرین کن استفاده فراوانی می برند.

اساس کار آب شیرین کن

اساس کار این دستگاه ها بر عبور مولکول های غیر یونی مثل آب از یک غشا با روزنه های بسیار ریز بنا شده است. این غشاها به صورتی ساخته شده اند که مولکول های خنثی را به راحتی از خود عبور می دهند. به همین دلیل آب ورودی به سیستم، که دارای املاح مختلف است به آب تقریبا خالص تبدیل می گردد. در سیستم آب شیرین کن RO، جریان ورودی به دو جریان آب تصفیه شده و پساب غلیظ تبدیل می شود.

در فرآیند آب شیرین کن RO آب با فشار زیاد از یک سری غشا نیمه تراوا عبور داده می شود. این فشار خارجی از فشار اسمزی طبیعی بیشتر است در نتیجه مولکول های کوچک تر از منافذ غشا عبور می کنند در حالی که مولکول های بزرگ تر، قادر به عبور از غشا نیستند و سپس در جریانی جانبی از کنار غشا عبور داده شده و دفع می گردند. در این فرآیند میکروارگانیسم ها نیز از آب حذف می شوند. به طور کلی این فرآیند برای شیرین کردن آب های شور به کار می رود ولی در سال های اخیر برای حذف آلاینده های خاص نظیر نیترات مورد توجه قرار گرفته است.

آب شیرین کن RO یک روش تصفیه فیزیکی و نوعی فیلتراسیون است که نیاز به مواد شیمیایی ندارد. در اغلب منابع از روش آب شیرین کن به عنوان روشی موفق و اقتصادی در درازمدت برای کنترل آلاینده های آب از جمله نیترات یاد شده است. در این روش علاوه بر نیترات، کل جامدات محلول TDS آب نیز کاهش می یابد. اگر چه فرآیند آب شیرین کن می تواند میکروارگانیسم ها را نیز حذف کند، اما توصیه شده که آب پاک از نظر شاخص باکتریایی ( بدون کلی فرم ) به فرآیند RO وارد گردد.

جنس غشا آب شیرین کن

اغلب موادی که در تهیه غشاهای RO ( آب شیرین کن ) به کار می روند، مخلوطی از لایه نازک پلی آمید (TFC) یا انواع سلولزی آن مانند سلولز استات (CTA) و یا مخلوطی از هر دو می باشند. غشاهای CA/CATA دارای ظرفیت کافی برای اغلب مصارف خانگی هستند ولی اگر نیاز به تصفیه حجم زیادی از آب باشد، غشاهای TFC مورد استفاده قرار می گیرند.

غشاهای RO براساس توانایی شان در حذف ترکیبات موجود در آب بسته بندی می گردند. اگر چه غشاهای لایه نازک بسیار گران هستند ولی در عوض دارای دوام و استحکام بالایی می باشند و میزان حذف TDS در آن ها بیش از 95 درصد است ولی در صورت استفاده از غشاهای سلولزی، میزان حذف حدود 88-94 درصد می گردد.

انرژی الکتریکی مصرفی در فرآیند RO، عمدتا مربوط به پمپ ها است. در 10 سال اخیر، فشار محرک خالص مورد نیاز برای تراوش آب به شدت کاهش یافته و نیاز به انرژی الکتریکی فرآیند، روند نزولی داشته است. فشار محرک خالص مورد نیاز در هر کاربرد فرآیند غشایی در RO، تابعی از دو پارامتر تغییرات فشار اسمزی و مقاومت هیدرولیکی است.

شرایط و مقادیر مجاز آب ورودی به دستگاه آب شیرین کن

| پارامتر | مقادیر |

|---|---|

| مقدار مجاز یون کلرین در آب ورودی به RO | 0.1 ppm |

| مقدار مجاز کدورت آب ورودی به غشاها | 1 NTU |

| مقدار مجاز آهن آب ورودی به غشاها | 5-ppb |

| مقدار مجاز منگنز آب ورودی به غشاها | 20ppb |

| مقدار مجاز آلومینیوم آب ورودی به غشاها | 50ppb |

| مقدار مجاز دی اکسید منگنز آب ورودی به غشاها | 50ppb |

| pH مناسب برای غشاهای سلولز استات | 4.5-6.5 |

| pH مناسب برای غشاهای پلی آمیدی | 4-11 |

| محدوده مناسب دما | 20-25 C |

محاسن آب شیرین کن RO

- اقتصادی بودن سیستم نسبت به روش های دیگر مانند سختی گیر رزینی

- امکان کارکرد مداوم و 24 ساعت در شبانه روز

- قابلیت دریافت آب ورودی با TDS بالا

- میزان بازدهی بالا در کل سیستم

- نرخ بالای بازیافت آب های آلوده تا 95% منابع ورودی براساس میزان املاح و ناخالصی های موجود

- عدم نیاز به فضای زیاد

- نیاز به حداقل شستشو

- جلوگیری از عبور سیلیکا تا 90%

- عدم نیاز به اپراتور تمام وقت و اتوماتیک بودن سیستم

- سهولت کار با دستگاه و کاهش هزینه های تعمیر و نگهداری

- سادگی فرآیند

- قابلیت ظرفیت های تولید آب با دبی های مختلف

- استفاده از حداقل مواد شیمیایی در سیستم آب شیرین کن

- از بین بردن تمامی آلاینده ها از قبیل آلاینده های آلی، غیر آلی و میکروبی

- امکان استفاده از منابع نامتناهی و قابل اطمینان یعنی آب دریاها در این سیستم

- عدم تحمیل هرگونه آثار منفی به محیط زیست

- پایین بودن هزینه نصب و راه اندازی سیستم

- قابلیت جداسازی آلاینده هایی که به آب رنگ، مزه و بوی نامطلوبی می دهند از قبیل طعم های قلیایی و نمکی که بوسیله کلریدها و سولفات ها ایجاد می گردند.

- قابلیت جداسازی پاتوژن فوق العاده خطرناک به نام Cryptosponolium که باعث ایجاد بیماری های مهلک و خطرناک می شود.

- قابلیت جداسازی عناصر سمی و مواد مضر برای سلامتی انسان از قبیل کادمیوم، سرب، سیانید، ارسنیک و فنل توسط این سیستم

معایب آب شیرین کن RO

- محدودیت ظرفیت تولید آب سیستم وجود دارد که در واقع میزان دبی حجمی سیستم غیر قابل انعطاف بوده و محدود می باشد.

- استفاده از این روش ممکن است سبب برهم زدن تعادل نسبت کلسیم – کربنات ، کاهش اکسیژن محلول و تغییر مزه آب خروجی می شود که ممکن است نیاز به تنظیم مجدد یا هوادهی باشد.

- به دلیل حساسیت غشاها، در صورت وجود رسوبات نیاز به یک پیش تصفیه ساده قبل از سیستم آب شیرین کن وجود دارد.

- برای دفع پساب که بازاء هر یک حجم آب خروجی حدود 10 تا 15 درصد حجم پساب تولید می گردد، باید از قبل تدابیر خاص اندیشیده می شود.

پیش تصفیه سیستم آب شیرین کن RO

به طور کلی پیش تصفیه برای آب ورودی به سیستم آب شیرین کن همواره تا حدی لازم است. با انجام پیش تصفیه، اطمینان حاصل می شود که اجزای موجود در آب خام ورودی، منجر به نقص عملکردی یا کاهش تولید سیستم در حین بهره برداری نمی گردند. و همچنین به میزان قابل توجهی هزینه های بهره برداری و سرمایه گذاری پروژه را افزایش دهد. منابع آب زیرزمینی معمولا به طور طبیعی فیلتر می شوند، در حالی که منابع آبگیر باز، فیلتر نشده هستند.

برای فرآیند RO ، آب برداشت شده از آبگیرهای باز، باید قبل از ورود به خود فرآیند، به یکی از روش های فیلتراسیون پیش تصفیه گردد. فیلتراسیون به منظور جداسازی جامدات معلق و نیز مواد کلوئیدی، لازم است. اگر مواد کلوئیدی جداسازی نشوند، منجر به ایجاد رسوب در سطوح غشاها می شوند که تولید را کاهش داده و نیاز به تمیزکاری مداوم و جایگزینی پیش از موعد غشا را ایجاد می کند.

برای کنترل رشد بیولوژیکی، بهبود طعم و بو، حذف آهن و منگنز و تشدید تجزیه مواد گیاهی و حیوانی مواد اکسیدان به منابع آب اضافه می شود. در گذشته بیشتر از کلر استفاده می شد. غشاهای استات سلولزی نسبت به کلر مقاومند.

pH آب تغذیه می تواند بر ساختار غشا و پتانسیل تشکیل رسوب تاثیر بگذارد. عمر مفید غشاها در pH نامناسب به دلیل هیدرولیز شدن به مقدار زیادی کاهش می یابد. pH مناسب برای غشا سلولزی بین 4 تا 6 می باشد. در صورت تماس با محلول در خارج از محدوده pH مطلوب، عمل هیدرولیز اتفاق می افتد.

دغدغه های آب شیرین کن RO

- رسوب و گرفتگی غشا

- انسداد راه توسط جامدات معلق

- گرفتگی یا حمله بیولوژیکی

- تنزل کیفیت غشا به دلیل اکسیداسیون یا دلایل دیگر

سه نوع عمده رسوب و گرفتگی غشا

- تشکیل رسوب : عمدتا رسوب قلیایی و غیر قلیایی، مانند سولفات کلسیم

- پدیده گرفتگی بر اثر اکسیدهای فلزی، عمدتا آهن یا منگنز، اگرچه سولفید هیدروژن اکسید شده نیز یکی از نگرانی هاست.

- پدیده گرفتگی بر اثر جامدات معلق، کلوئیدها و یا رشد بیولوژیکی

جدول زیر نیازمندی های کلی پیش تصفیه را برای سیستم های غشایی RO را نشان می دهد. هدف از پیش تصفیه، کنترل پارامترهای مختلفی است، از جمله فعالیت های بیولوژیکی و گرفتگی، گرفتگی با اکسیدهای فلزی، رسوبات معدنی، ته نشینی سیلیس، گرفتگی ناشی از مواد کلوئیدی و گرفتگی ناشی از ریز ذرات.

کیفیت آب مورد نیاز پس از پیش تصفیه برای فرآیندهای غشایی

| غشای حلزونی سلولز استات | غشای حلزونی پلی آمید | |

|---|---|---|

| ماده معلق: | ||

| الف) کدورت NTU | 1> | 1> |

| ب) شاخص چگالی سیلت SDI | 4> | 4> |

| محتوای یونی : | ||

| الف ) آهن Mg/L | 2> | 2> |

| ب ) منگنز Mg/L | 0.5> | 0.5> |

| ج ) استرانسیوم در پساب شور ( درصد اشباع ) | 2000 درصد | 3000 درصد |

| د ) باریم در پساب شور ( درصد اشباع ) | 5000 درصد | 5000 درصد |

| ه ) سیلیس Mg/L ( بدون افزودن ضد رسوب ) در پساب شور | 160> | 160> |

| افزودنی های شیمیایی: | ||

| الف ) کلر باقیمانده PPM | 1> | ND |

| ب ) ضد رسوب Mg/L موجود در پساب شور | 18-12 | 18-12 |

| افزودن اسید pH | 6-5.5 | 10-4 |

| درجه حرارت، اشباع، حل پذیری | ||

| حداکثر دمای آب تغذیه C | 40 | 45 |

| حاصلضرب حل پذیری سولفات کلسیم، با افزودن ضد رسوب ( درصد اشباع ) | 150 درصد | 150 درصد |

کربنات کلسیم متداول ترین شکل رسوبات معدنی است که در فرآیندهای غشایی یافت می شود. ته نشینی کربنات کلسیم در بخش های انتهایی سیستم RO رخ می دهد. پدیده زیست گرفتگی یا گرفتگی بیولوژیکی یک نگرانی عمده است که منجر به کاهش شار و افزایش قابل توجه افت فشار هیدرولیکی در بخش جداساز آب ورودی و پساب شور می گردد. اگر چه تشکیل بیوفیلم یا زیست لایه معمولا پیش زمینه بروز زیست گرفتگی است، اما ممکن است بیوفیلم بر روی سطح غشا وجود داشته باشد، بدون اینکه زیست گرفتگی محسوس و قابل تشخیصی رخ دهد.

حتی در آب های لب شور تمیز چاه ها، ممکن است پتانسیل بروز زیست گرفتگی وجود داشته باشد. ضدعفونی با کلر در مواردی که میزان کم کلر به غشاها آسیب نمی رساند، می تواند برای کنترل زیست گرفتگی مورد استفاده قرار گیرد.

تکنیک های گندزدایی برای کنترل زیست گرفتگی

| دسته بندی زیست کشنده ها | مثال | محدوده غلظت | سازگاری با غشا |

|---|---|---|---|

| اکسید کننده ها | |||

| کلر | 0.1 - 1 Mg/L | سلولز استات، پلی آمید | |

| منو کلر آمین | 0.5 - 5 Mg/L | همه انواع | |

| اسید پر اکسید | 0.1 - 1 Mg/L | سلولز استات، پلی آمید | |

| ید | 0.1 - 1 Mg/L | همه انواع | |

| غیر اکسید کننده | |||

| فرمالدهید | 0.5 - 5 % | همه انواع | |

| گلوتارالدهید | 0.5 - 5 % | همه انواع | |

| بی سولفیت | 1 - 100 Mg/L | همه انواع | |

| متیل ایزوتیازولین | 0.01 - 1 % | همه انواع | |

| آمونیوم کواترنر | 0.01 - 1 % | سلولزاستات، پلی آمید | |

| بنزوات | 0.01 - 1 % | همه انواع | |

| اتیل دی آمین تترا استیک اسید | 0.01 - 1 % | همه انواع | |

| تابشی | |||

| ماورای بنفش | 1-2 MR ( مگاراد ) | همه انواع | |

| گاما | همه انواع |

جامدات معلق، در سیستم های مربوط به آب زیرزمینی ( چنانچه به طور مناسب احداث و نگهداری گردند ) دارای اهمیت نیستند. ولی در مورد آب های سطحی و یا احیای فاضلاب، اهمیت ویژه ای دارند و مایه نگرانی هستند. جامدات معلق در آب ورودی، ممکن است شامل مواد غیرآلی مانند خاک رس یا اکسیدهای فلزی نامحلول، و همچنین مواد آلی مانند رنگ های کلوئیدی باشند.

پاک سازی و احیا غشا آب شیرین کن RO

احیا مجدد غشا آب شیرین کن بوسیله تمیز کردن آن امکان پذیر است. تمیزکردن فرآیندی است که بوسیله آن موادی که جز سیستم نیستند از آن جدا می شوند. پاکسازی غشا آب شیرین کن با استفاده از روش های هیدرولیکی، مکانیکی، الکتریکی و شیمیایی امکان پذیر است. نوع روش انتخابی به چگونگی فرآیند جداسازی و نوع مدول غشایی بستگی دارد.

الف ) پاکسازی هیدرولیکی

در این روش جهت جریان آب صاف شده یا نفوذی به مدت چند دقیقه با فشاری معادل فشار بهره برداری غشا برعکس می شود. این عمل باعث می شود تا گرفتگی منافذ و مجاری غشا به نحو قابل توجهی برطرف شود و جریان عبوری از آن به دبی جریان اولیه نزدیک گردد. این روش در غشاهای سرامیکی، غشاهای لوله ای و الیاف تو خالی UF کاربرد دارد.

ب ) پاکسازی مکانیکی

این روش بدلیل آسیب به سطح غشا و امکان تخریب آن محدودیت کاربرد دارد. در این روش گویهای پلی اورتان با فشار به سطح غشا رانده می شود و به لحاظ خصوصیات شیمیایی آن ها و نیز ایجاد جریان متلاطم موجب جداسازی مواد ترسیبی می گردند. گاهی نیز کف پلی اورتان از یک سمت لوله فشار که غشا درون آن قرار گرفته است، تزریق گردیده و از سمت دیگر جمع آوری می گردد. این روش برای پاکسازی مدول های غشایی لوله ای بکار می رود.

ج ) پاکسازی الکتریکی

در این روش با استفاده از پالس های الکتریکی موجب جابجایی و حرکت ذرات و مولکول های باردار از سطح غشا می گردند. این فرآیند معمولا برای غشاهای فلزی استفاده می شود.

د ) پاکسازی شیمیایی

این روش متداول ترین روش کنترل گرفتگی در فرآیندهای غشایی محسوب می گردد. انتخاب نوع ماده شیمیایی بستگی به نوع غشا ، نوع ماده ایجادکننده گرفتگی و شدت آن دارد. کارخانجات تولید غشا معمولا ماده پاک کننده مناسب را پیشنهاد می کنند.

معمولا تولید کنندگان غشا برای تمیز کردن غشا آب شیرین کن RO ترکیبات نظیر اسیدها، بازها، عوامل فعال کننده سطحی و پاک کننده، آنزیم ها، کمپلکس ها، ضدعفونی کننده ها را توصیه می نمایند. بعضی از مواد ساده مانند آب نیز به عنوان تمیز کننده به کار گرفته می شوند. در حالت کلی می توان گفت که برای تمیز کردن مواد معدنی از محلول های اسیدی و برای تمیز کردن مواد آلی از محلول های بازی استفاده می شود.

نوع محلول شستشو به نوع سیستم و دلیل کاهش آبدهی بستگی دارد معمولا ابتدا غشا با یک محلول مناسب که قادر به حذف کاتیون ها مثل آهن باشند، شستشو و سپس با استفاده از یک محلول قلیایی شستشو می گردد.

بسته به نوع عامل گرفتگی و درجه گرفتگی، مواد شیمیایی و روش های مختلفی استفاده خواهند شد. کلر به شکل هیپوکلریت سدیم متداول ترین ماده شیمیایی است که برای حذف گرفتگی بیولوژیکی سطح غشا بکار می رود. اسید سیتریک یک اسید متداول برای پاکسازی غشا است و در حذف گرفتگی آهن و رسوب مواد معدنی ناشی از آب سخت موثر است. سود سوزآور معمولا بعنوان باز جهت گرفتگی بیولوژیکی، هنگامی که نمی توان از کلر استفاده نمود، استفاده می گردد.

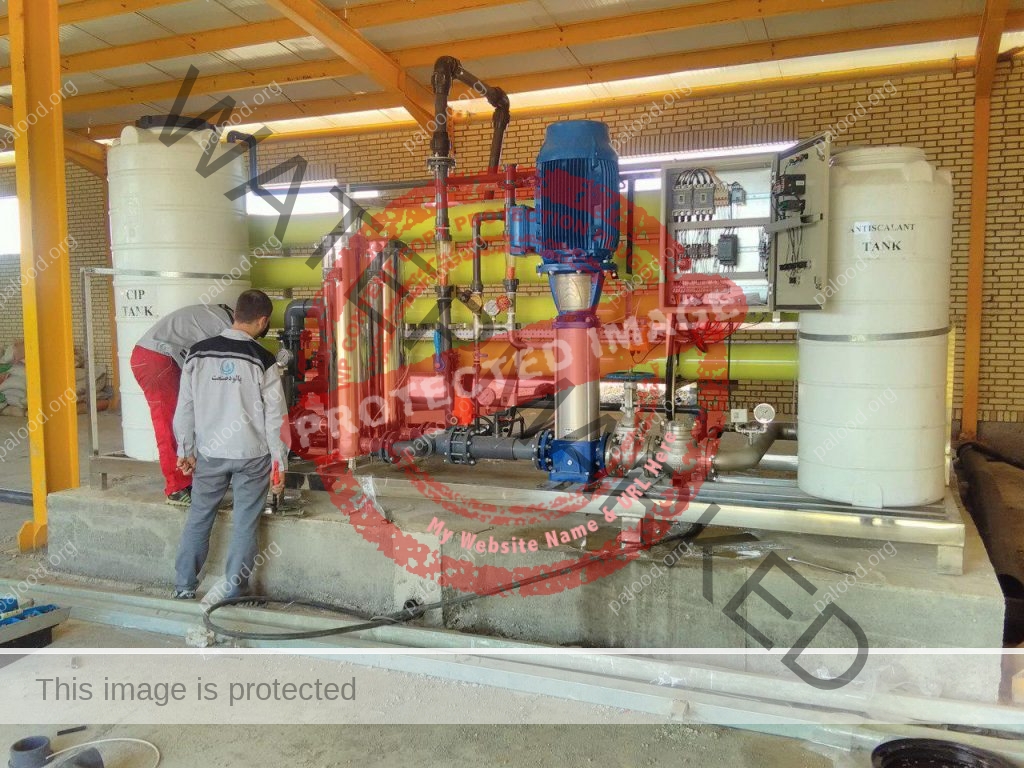

بخش های مختلف یک سیستم آب شیرین کن RO

- تانک پیش ذخیره : جهت ته نشینی و زلال سازی آب

- فیلتر سیلیس : جهت حذف کدورت و مواد معلق در آب خام مانند گل و لای و زنگ آهن

- فیلتر ذغال فعال : جهت حذف کلر و ترکیبات آلی آب خام و باقی مانده کدورت

- پمپ سانتریفیوژ : برای تامین فشار فیلتر میکرونی و مکش آب خام ورودی از شبکه اصلی از پمپ سانتریفیوژ فشار پایین استفاده می شود.

- پمپ تزریق یا دوزینگ پمپ : پمپی کوچک است که به منظور تزریق آنتی اسکالانت با هدف جلوگیری از ایجاد رسوب روی ممبران به آب اضافه می شود.

- فیلتر کارتریج : فیلتر میکرونی جهت حذف باقی مانده کدورت

- پمپ طبقاتی فشار بالا : از آنجایی که اساس کار تصفیه آب براساس اختلاف فشار اسمزی است برای تامین این فشار از پمپ های طبقاتی که فشار بالایی را تامین می کند استفاده می شود.

- غشا یا ممبران : ممبران قطعه ای سیلندری شکل است که در واقع همان غشا نیمه تراوا می باشد که با ایجاد فشار اسمزی در جداره خارجی آن عمل فیلتراسیون ( تصفیه آب ) صورت می گیرد.

- پرشروسل: محفظه نگهدارنده ممبران ها را پرشروسل می نامند. این محفظه می تواند از جنس استیل یا فایبرگلاس باشد که در سایزهای مختلف و با قابلیت جای دهی چندین ممبران موجود می باشد. آب خام ورودی با فشار بین جداره خارجی ممبران و جداره داخلی پرشروسل پمپ می شود.

- فیلتر میکرونی : ورود ذرات معلق بزرگتر از 5 میکرون باعث آسیب رساندن به ممبران می گردد. برای جلوگیری از این امر استفاده از فیلترهای میکرونی الزامی است. این فیلترها در ورودی آب خام که تعداد و سایز آن ها با توجه به شرایط آب ورودی تعیین می شود.

- شیر تنظیم پساب : جهت تنظیم فشار قبل از ممبران

- پساب : آب خروجی که از اطراف ممبران وارد فاضلاب می شود.

- تانک پس ذخیره : جهت ذخیره سازی آب خالص

- دبی سنج : جهت نمایش حجم آب تولیدی، حجم پساب دستگاه

- نمایشگر دیجیتالی TDS : جهت تست سختی و TDS آب تولیدی

- گیج های کنترل فشار : به منظور اطلاع از صحت عملکرد ممبران ها و فیلتر میکرونی

- تابلوی کنترلی : شامل مدارهای حفاظتی و ابزار آلات کنترل اتوماتیک سیستم می باشد و وظیفه برق رسانی به قسمت های اصلی و تجهیزات جانبی را برعهده دارد.

- چراغ های نمایشگر : جهت وضعیت اخطارها یا عملکرد دستگاه

- میکسر : جهت تنظیم TDS دلخواه آب تولیدی

- پرشر سوییچ حفاظتی : محافظت پمپ ها در مقابل ایجاد فشارهای بالاتر و کمتر از حد مجاز

- سیستم شستشوی اتوماتیک : جهت شستشوی اتوماتیک غشاها ( ممبران ها ) با آب تصفیه شده

تجهیزات جانبی آب شیرین کن

سیستم های کنترل رسوب

اکثر سیستم های RO برای کنترل تشکیل رسوب در غشا نیاز به افزودن مواد ضد رسوب و در برخی مواقع اسید دارند، زیرا به احتمال زیاد حداقل یکی از اجزای موجود در آب ورودی، در پساب شور حاصله در وضعیت فوق اشباع قرار خواهد داشت. سیستم های ذخیره سازی و تزریق این مواد شیمیایی، شامل مخازن ذخیره کلی و روزانه، پمپ های تزریق، لوله های کالیبراسیون و سیستم های کنترل و پایش هستند.

نکات مهم در بهره برداری از سیستم آب شیرین کن RO

- بازدهی سیستم با کاهش دما به ازای یک درجه سانتیگراد از مقادیر مجاز 2.5 % کاهش می یابد.

- برای حذف میکروارگانیزم ها، کلرین به میزان 0.002 درصد وزنی تزریق می شود.

- جهت حذف اکسیژن و کلرین اضافی، سولفیت سدیم به میزان 0.001 درصد وزنی تزریق شود.

- میزان تزریق ماده ضد رسوب 0.003 درصد وزنی می باشد.

- هرگاه اختلاف فشار آب ورودی و خروجی فیلتر کارتریج به 5atm برسد بایستی آن ها را شستشوی معکوس داد.

عوامل موثر در آسیب رساندن به غشاها

- افزایش فشار بیش از فشار مورد نیاز

- عدم آمادگی مناسب فیلترهای شنی و کربنی

- وجود میکروارگانیزم ها و مخصوصا باکتری ها در آب ورودی به دستگاه آب شیرین کن

- تغییرات نامناسب pH و خارج از محدوده مجاز

- کدورت بیش از اندازه آب

- یخ زدن آب درون دستگاه آب شیرین کن

- وجود روغن و مواد چرب در آب تغذیه

- وجود بیش از حد مجاز آهن و منگنز

- عدم شستشوی معکوس به موقع

- خشک شدن ممبران و غشاها

تصفیه تکمیلی

آب تولیدی از دستگاه آب شیرین کن RO، به منظور آماده سازی برای آشامیدن و یا برخی کاربردهای صنعتی، نیازمند تصفیه تکمیلی است. علاوه بر سایر مراحلی که ممکن است در تصفیه تکمیلی مورد نیاز باشد، گندزدایی و حفظ مقداری کلر باقیمانده در شبکه توزیع آب، برای همه سیستم های آب آشامیدنی شهری مورد نیاز است.

غلظت پایین مواد معدنی، یا نبود اجزای تثبیت کننده ای مثل کلسیم و قلیاییت بی کربنات در آب، منجر به داشتن آب خورنده یا ناپایدار می گردد. اگر چنین آبی مورد تصفیه تکمیلی قرار نگیرد، در جهت تثبیت خود، تلاش به حل کردن موادی که در تماس با آن قرار می گیرند، خواهد نمود که به معنی ایجاد خوردگی است. بنابراین آب تولیدی از دستگاه آب شیرین کن باید تصفیه شود، خواه با افزودن مواد معدنی و خواه با افزودن مواد ضد خوردگی تا ملایم و بی خطر گردد.

افزودن کلسیم و بی کربنات، همراه با تغییر pH، باعث می شود آب تولیدی در لوله ها و تانک های ذخیره و سایر اجزای مجود دچار خوردگی نشوند.

فاکتورهای خوردگی آب شیرین کن درجه حرارت بالا

- محتوای سیلیس پایین

- محتوای اکسیژن بالا

- دی اکسید کربن آزاد

- نسبت پایین قلیاییت به کلرید و سولفات

تلفیق آب شیرین کن با سایر فرآیندهای تصفیه

اصولا آب شیرین کن برای حذف ذرات می باشد. این تاسیسات اغلب خودکار عمل می نمایند و فقط شامل صاف سازی و گندزدایی می باشند بنابراین با سایر فرآیندهای تصفیه به صورت تلفیقی وجود ندارند.اما اخیرا صاف سازی غشایی بعنوان یک گزینه جایگزین صاف سازی دانه ای صرفنظر از کیفیت منبع آب ارزیابی شده اند. این تاسیسات حتی برای منابع آبی که نیاز به کنترل DBP یا حذف NOM، رنگ، بو و طعم، سختی، آهن، منگنز، آرسنیک و سایر ترکیبات آلی و معدنی دارند، به کار می رود. برای تصفیه این نوع آب ها، فرآیندهای صاف سازی غشایی با سیستم های تصفیه پیچیده تلفیق می شوند.

اکنون صاف سازی غشایی همراه با اکسیدان ها برای حذف آهن و منگنز، با سختی گیری با آهک برای حذف سختی، با انعقاد برای آب های با کدورت زیاد یا NOM زیاد و با PAC برای حذف مواد آلی مصنوعی به کار می رود.

انعقاد، لخته سازی و گاهی اوقات با ته نشینی، واحدهای پیش تصفیه معمول برای صاف سازی غشایی می باشند. انعقاد قادر به حذف 15 تا 50 درصد NOM در آب های طبیعی است. انعقاد با ته نشینی اجازه کاربرد صاف سازی غشایی را برای آبهای با کدورت بالا و خیلی متغیر می دهد.

PAC در تصفیه خانه های متداول جهت حذف عوامل مولد بو و مزه و همچنین ترکیبات آلی مصنوعی به کار گرفته شده است. تلفیق تصفیه PAC با صاف سازی غشایی یک فرآیند بی نظیر در حذف این آلاینده مهیا می سازد. در راکتور معمول PAC به غشا، PAC به جریان آب تغذیه غشا ( در بالا دست غشا ) قرار داده می شود. با استفاده از غشاهای تحت فشار با مدل جریان جانبی یا با استفاده از غشاهای مستغرق، PAC را به آب تغذیه برگشت داده می شود. این عمل زمان تماس با PAC را افزایش می دهد و استفاده کربن را به حداکثر می رساند.

کاربرد آب شیرین کن RO در تصفیه فاضلاب

اولین نوع سیستم های غشایی که برای تصفیه پیشرفته فاضلاب استفاده شده اند، سیستم های اسمز معکوس ( آب شیرین کن RO ) بوده اند. این کاربردهای قدیمی اسمز معکوس ( آب شیرین کن ) مربوط به استفاده مجدد و بازیابی آب و تغذیه آب زیرزمینی بود که فقط در مناطقی که با کمبود آب مواجه بودند، استفاده می شد.

سیستم های اسمز معکوس ( آب شیرین کن RO ) را می توان جهت حذف یون های محلول، جامدات محلول و مواد آلی از پساب تصفیه ثالثه با کیفیت عالی و تهیه پساب نهایی زلال بمنظور استفاده مجدد یا تغذیه آب زیرزمینی استفاده نمود.

غشاهای مورد استفاده در تصفیه فاضلاب

- میکروفیلتراسیون

- اولترافیلتراسیون

- نانوفیلتراسیون

- اسمز معکوس ( آب شیرین کن )

کاربردهای اصلی انواع فناوری های غشایی برای حذف ناخالصی های خاص موجود در فاضلاب در جدول زیر خلاصه شده است.

| اجزا | MF | UF | NF | RO | توضیحات |

|---|---|---|---|---|---|

| مواد آلی قابل تجزیه بیولوژیکی | * | * | * | ||

| سختی | * | * | |||

| فلزات سنگین | * | * | |||

| نیترات | * | * | |||

| آلاینده های آلی مقدم POPs | * | * | * | ||

| ترکیبات آلی مصنوعی SOCS | * | * | |||

| TDS | * | * | |||

| TSS | * | * | TSS در مرحله پیش تصفیه جهت غشا NF و RO حذف می شوند. | ||

| باکتری ها | * | * | * | * | جهت گندزدایی غشا استفاده می شود. بعنوان پیش تصفیه برای NF, RO, MF و UF حذف شود. |

| اووسیت و کیست پروتوزوآ و تخم کرم ها | * | * | * | * | |

| ویروس ها | * | * | جهت گندزدایی غشا استفاده می شود. |

این جدول بیانگر این است که غشاها می توانند نقش بالقوه ای در تصفیه فاضلاب ایفا کنند.

مهمترین کاربردهای غشا در تصفیه فاضلاب

- بیوراکتورهای غشایی

- سیستم های لجن فعال متداول همراه با صاف سازی پساب توسط MF/UF

- بیوراکتورهای غشایی همراه با پس تصفیه توسط NF/RO

- سیستم های لجن فعال متداول همراه با صاف سازی پساب توسط MF/RO و پس تصفیه NF/RO

کاربردهای معمول انواع فناوری های غشایی در تصفیه فاضلاب در جدول زیر بصورت خلاصه بیان شده است.

| نوع غشا | کاربرد | توصیف |

|---|---|---|

| میکروفیلتراسیون و اولترافیلتراسیون | تصفیه بیولوژیکی هوازی | در این شیوه کاربرد، غشا برای جداسازی فاضلاب تصفیه شده از توده بیولوژیکی فعال در یک فرآیند لجن فعال استفاده می شود. واحد جداکننده غشایی می تواند به صورت مستغرق در داخل بیوراکتور یا در خارج از بیوراکتور قرار گیرد. چنین فرآیند تحت عنوان فرآیند بیوراکتور غشایی نامیده می شود. |

| میکروفیلتراسیون و اولترافیلتراسیون | تصفیه بیولوژیکی بی هوازی | در این روش، غشا جهت جداسازی فاضلاب تصفیه شده از توده بیولوژیکی فعال در یک راکتور اختلاط کامل بی هوازی استفاده می گردد. |

| میکروفیلتراسیون و اولترافیلتراسیون | تصفیه بیولوژیکی هوازی غشایی | غشاهای توخالی، لوله ای و صفحه و قاب جهت انتقال اکسیژن خالص به جرم بیولوژیکی که به لایه خارجی غشا چسبیده اند، استفاده می شوند، چنین فرآیند تحت عنوان فرآیندهای بیراکتور |

| میکروفیلتراسیون و اولترافیلتراسیون | تصفیه بیولوژیکی استخراج کننده غشایی | در این روش غشا برای استخراج و جداسازی مولکول های آلی قابل تجزیه بیولوژیک از اجزا معدنی نظیر اسیدها، بازها و نمک ها از جریان مواد زائد جهت تصفیه بیولوژیکی بعدی استفاده می گردد. چنین فرآیندی تحت عنوان فرآیند بیوراکتور غشایی استخراج کننده مشهور است. |

| میکروفیلتراسیون و اولترافیلتراسیون | پیش تصفیه برای گندزدایی موثر | به منظور حذف جامدات معلق باقیمانده از پساب ته نشینی ثانویه یا پساب صافی های عمقی یا سطحی بکار برده می شود تا گندزدایی موثر با کلر یا اشعه UV جهت استفاده مجدد پساب حاصل گردد. |

| میکروفیلتراسیون و اولترافیلتراسیون | پیش تصفیه برای نانوفیلتراسیون و اسمز معکوس | میکروفیلترها برای حذف باقیمانده جامدات معلق و کلوئیدی به عنوان پیش تصفیه برای مراحل بعدی تصفیه از جمله با نانوفیلتر و اسمز معکوس ( آب شیرین کن ) استفاده می شود. |

| نانوفیلتراسیون | استفاده مجدد پساب | برای تصفیه پساب پیش فیلتر شده جهت کاربردهای استفاده مجدد آشامیدنی غیرمستقیم نظیر تزریق به آب های زیرزمینی استفاده می گردد. همچنین گندزدایی آن هم قابل اطمینان است. |

| نانوفیلتراسیون | سختی گیری فاضلاب | برای حذف یون های چند ظرفیتی عامل سختی بمنظور کاربردهای استفاده مجدد خاص استفاده می گردد. |

| اسمز معکوس ( آب شیرین کن ) | استفاده مجدد | برای تصفیه پسابی که قبلا با فیلتر پیش تصفیه شده اند جهت استفاده مجدد آشامیدنی غیرمستقیم نظیر تزریق به آب های زیرزمینی استفاده می گردد. همچنین کاربرد اسمز معکوس ( آب شیرین کن ) ، گندزدایی قابل اعتماد را ایجاد می کند. |

| اسمز معکوس ( آب شیرین کن ) | فراپاشی پساب | ثابت شده است که فرآیندهای اسمز معکوس توانایی حذف مقادیر قابل اندازه گیری ترکیبات انتخابی نظیر N-نیتروز دی متیل آمین را دارند. |

| اسمز معکوس ( آب شیرین کن ) | تصفیه دو مرحله ای برای استفاده بویلر | اسمز معکوس ( آب شیرین کن ) دو مرحله ای جهت تولید آب مناسب برای بویلرهای فشار زیاد استفاده می شود. |

مصرف انرژی و مقدار بازیابی محصول برای انواع سیستم های غشایی

| فرآیند غشایی | فشار بهره برداری (IB/in^2) | مصرف انرژی (Kwh/m^3) | بازیابی محصول (%) |

|---|---|---|---|

| MF | 15 | 0.4 | 94-98 |

| UF | 75 | 3 | 70-80 |

| NF | 125 | 5.3 | 80-85 |

| RO | 225 | 10.2 | 70-85 |

| RO | 400 | 18.2 | 70-85 |

غشا اسمز معکوس ( آب شیرین کن RO ) عمدتا برای نمک زدایی استفاده می شود. در تصفیه فاضلاب RO برای حذف اجزا محلول فاضلاب که بعد از تصفیه پیشرفته با صاف سازی عمقی یا میکروفیلتراسیون باقی مانده اند، استفاده می شود. غشاهای اسمز معکوس ( آب شیرین کن RO ) یون ها را هم حذف می کند اما برای تولید آب دیونیزه به فشار زیاد نیاز می باشد.

آب قبل از ورود به اسمز معکوس ( آب شیرین کن ) باید پیش تصفیه گردد و آب تصفیه شده خروجی از RO ( آب شیرین کن ) هم نیاز به تصفیه تکمیلی یا پس تصفیه دارد.

قبل از اسمز معکوس ( آب شیرین کن RO ) عمل پیش تصفیه معمولا با یک فرآیند غشایی خصوصا MF انجام می گیرد. بهبود عملکرد غشا اسمز معکوس ( آب شیرین کن ) با پیش تصفیه توسط غشا MF و UF به اثبات رسیده است. معمولا گندزدایی آب ورودی به غشا RO، رشد باکتری ها روی سطح غشا را به حداقل رسانده یا محدود می نماید.

مزایا و معایب انواع فناوری های تصفیه غشایی

| نوع غشا | مزایا | معایب |

|---|---|---|

| میکروفیلتراسیون و اولترافیلتراسیون | 1- کاهش مصرف مواد شیمیایی 2- نیاز به فضای کوچک تر تجهیزات غشایی نسبت به تصفیه خانه متداول : حدود 50 تا 80 درصد فضای کمتری نیاز دارد. 3- کاهش نیروی انسانی مورد نیاز، به آسانی می تواند به صورت اتوماتیک کار نماید. 4- با توجه به طراحی غشا جدید که در فشارهای پایین تر بهره برداری می شوند، هزینه سیستم قابل رقابت با فرآیندهای متداول تصفیه فاضلاب خواهد بود. 5- کیست پروتوزوآ، اووسیت ها و تخم انگل ها را حذف می کند. همچنین ممکن است باکتری ها و ویروس ها را به طور محدود حذف نماید. | 1- استفاده زیاد نیروی الکتریسیته، هزینه انرژی سیستم های فشار بالا زیاد می باشد. 2- امکان نیاز به تاسیسات پیش تصفیه، تاسیسات پیش تصفیه فضای مورد نیاز و هزینه نهایی را افزایش می دهد. 3- به تاسیسات جمع آوری، پردازش و دفع جریان تغلیظ شده نیاز باشد. 4- هر 3 تا 5 سال غشاها باید تعویض و غشاهای نو جایگزین گردند. 5- تشکیل رسوب می تواند مشکل جدی تلقی گردد. امکان پیش بینی پتانسیل تشکیل رسوب بدون آزمایش صحرایی مشکل می باشد. 6- میزان جریان فلاکس با زمان کارکرد به تدریج کاهش می یابد. ضریب بازیابی ممکن است به طور قابل توجهی به کمتر از 100 درصد گردد. 7- فقدان وجود یک روش ارزان و مطمئن پایش عملکرد غشا |

| اسمز معکوس ( آب شیرین کن ) | 1- توانایی حذف ناخالصی های محلول 2- توانایی تولید آب گندزدایی شده 3- می تواند NDMA و سایر ترکیبات آلی مرتبط را حذف نماید. 4- توانایی حذف مواد آلی طبیعی NOM و مواد معدنی | 1- برای آب های زیرزمینی یا آب های سطحی با جامدات کم یا پساب فاضلاب پیش تصفیه شده راندمان خوبی دارد. 2- فقدان وجود یک روش ارزان و مطمئن پایش عملکرد غشا 3- در مقایسه با تصفیه متداول گران قیمت می باشد. |

در جدول زیر نوع عوامل و ترکیباتی که در فاضلاب وجود دارند و از طریق مکانیسم گرفتگی بر عملکرد گرفتیگی تاثیر می گذارند، آمده است.

نوع گرفتگی غشا و ترکیبات و اجزا ایجاد کننده

| نوع گرفتگی غشا | ترکیبات ایجاد کننده | علایم |

|---|---|---|

| گرفتگی ( تشکیل کیک، گاهی به عنوان تشکیل بیوفیلم شناخته می شود ) | اکسیدهای فلزی مواد آلی و معدنی کلوییدها میکروارگانیسم ها پلاریزاسیون غلظتی | با کنترل این عوامل می توان آسیب به غشا را محدود نمود ( مثلا استفاده میکرو فیلتراسیون قبل از اسمز معکوس ) |

| تشکیل رسوب | سولفات کلسیم کربنات کلسیم سولفات باریم تشکیل اکسیدهای فلزی سیلیس | با کاهش غلظت نمک، افزودن اسید جهت محدود نمودن تشکیل کربنات کلسیم و سایر روش های تصفیه شیمیایی ( افزودن مواد ضد رسوب ) می توان تشکیل رسوب را کاهش داد. |

| آسیب به غشا | اسیدها و قلیاها کلر آزاد باکتری ها اکسیژن آزاد | می توان با کنترل این مواد، آسیب به غشا را محدود نمود. میزان آسیب به نوع غشا بستگی دارد. |

مشکلات و مسائل دفع پساب شور

از منظر اقتصادی، محل دفع پساب شور باید نزدیک به محل پروژه باشد. در جدول زیر محل های متداول برای دفع پساب شور و نیازمندی های عمده مربوطه را نشان می دهد.

دفع پساب های شور

| محل دفع پساب شور | خطوط راهنمای کلی |

|---|---|

| آب سطحی لب شور | TDS پساب شور بیشتر از محل تخلیه نباشد. اکسیژن و pH پساب شور با محل تخلیه تطابق داشته باشند. سیستم پخش کننده پساب شور به کار گرفته شود. |

| سیستم فاضلاب شهری | ترکیب کمیت و کیفیت پساب شور، بهره برداری از پلنت تصفیه فاضلاب را مختل نکند. کیفیت پساب شور، استاندارهای جریان خروجی پلنت تصفیه خانه را تحت تاثیر قرار ندهد. |

| تزریق به چاه عمیق | منطقه دفع پساب شور، اتصال مستقیم یا غیرمستقیمی با هیچ لایه آبدار زیرزمینی با TDS کمتر از پساب و یا سفره آب شناخته شده به عنوان منبع آب آشامیدنی، نداشته باشد. |

| اقیانوس | دفع پساب شور در محلی انجام شود که بازچرخش جریان پساب شور به سوی محل آبگیر، ممکن نباشد. سیستم پخش کننده به کار گرفته شود. اکسیژن و pH پساب شور با محل دفع تطابق داشته باشند. |

| حوضچه های تبخیر | آستر دو لایه با سیستم جمع آوری شیرابه استفاده شود. عمق حوضچه برای نگه داشتن همه جامدات ته نشین شده در طول کل عمر پلنت، مناسب باشد. |

| تخلیه به خروجی تصفیه خانه فاضلاب | سایز لوله برای دفع پساب شور و نیز فاضلاب، مناسب باشد. این تخلیه نیاز به کسب مجوز دارد |

آب شیرین کن گلخانه