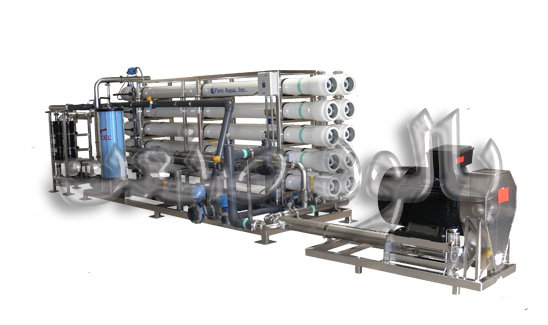

آب شیرین کن صنعتی

کاربردهای اصلی غشاهای گروه اسمز معکوس ( آب شیرین کن صنعتی ) نمک زدایی آب های لب شور، آب اقیانوس ها، نرم سازی، حذف مواد آلی طبیعی (NOM) و حذف آلاینده های خاص می باشد.

در آمریکا غشا RO (آب شیرین کن) و NF متداول ترین فرآیندهای غشایی برای تهیه آب آشامیدنی می باشند. اسمز معکوس عبور تحت فشار آب از میان یک لایه غشایی و عکس فشار اسمزی معمول می باشد که تحت این فرآیند آب از محلول حاوی املاح جدا می گردد. پس اسمز معکوس یک روش جداسازی ناخالصی ها از آب می باشد که عامل جداسازی اعمال فشار مکانیکی است.. اسمز معکوس (آب شیرین کن) گاهی شبیه به فیلتراسیون است چون هر دو فرآیند ناخالصی را از آب جدا می کنند از این رو گاهی به اسمز معکوس هایپرفیلتراسیون می گویند اما باید توجه داشت که در فیلتراسیون فشار اسمزی خیلی کم است و اصولا نقشی ندارد.

در فیلتراسیون اندازه ذرات مهم است ولی در اسمز معکوس علاوه بر اندازه ذرات فاکتورهای دیگری هم مطرح است. هر چه اندازه مولکولهای ناخالصی درشت تر و درجه یونیزاسیون مولکول ناخالصی کمتر باشد، فشار اسمزی محلول کمتر است اما هرچه غلظت ماکرومولکولهای ناخالصی بیشتر باشد فشار اسمزی هم بیشتر است.

دما باعث افزایش فشار اسمزی می شود ولی در همان حال موجب کاهش ویسکوزیته محلول می شود. آبی که تحت عمل اسمز معکوس قرار می گیرد یک فشار اسمزی ذاتی دارد که به مقدار املاح موجود در آن بستگی دارد. فشار اسمزی آب دریا حدودا 25 اتمسفر و برای سایر آبهای شور بین 1 تا 4 اتمسفر می باشد. برای آبهای تصفیه شده مثلا با 500ppm املاح این فشار حدودا 40 اتمسفر است. براساس محدوده های فشار اسمزی، فرآیند اسمز معکوس (آب شیرین کن) به سه دسته تقسیم بندی می شوند که عبارتند از:

- اسمز معکوس (آب شیرین کن) فشار بالا ( برای نمک زدایی آب دریا )

- اسمز معکوس (آب شیرین کن) فشار پایین ( نمک زدایی آب های شور )

- اسمز معکوس (آب شیرین کن) با فشار بسیار پایین یا نانوفیلتراسیون ( برای جداسازی یونها از آبهای تصفیه شده )

اسمز معکوس برای جداسازی یونها و ماکرومولکولها از جریان مایع به کار می رود. کاربرد عمده آن در تصفیه آب نمک زدایی یا شیرین کردن آبهای دریا و اقیانوس ها، شیرین کردن آبهای لب شور، حذف آلاینده های خاص مانند THMs و آفت کش ها، حذف NOMف سختی گیری، حذف نوترینت ها و تهیه آب با خلوص زیاد می باشد.

تکنولوژی اسمز معکوس در سالهای اخیر پیشرفت های زیادی داشته است. RO برای تصفیه آب بویلر نیروگاهها و تولید آب بسیار خالص مورد نیاز صنایع الکترونیک به کار می رود. همچنین برای جداسازی انواع مواد آلی و سمی از پسابها، تصفیه پسابهای مختلف صنعتی نظیر پساب صنایع کاغذسازی و شیمیایی و تغلیظ مواد مختلف در صنایع غذایی و آشامیدنی هم بکار می رود.

پیش تصفیه

تمام سیستم های RO (آب شیرین کن) به پیش تصفیه آب تغذیه نیاز دارند. وقتی که در آب تغذیه نمک های محلول وجود دارند، هدف اولین فرآیند پیش تصفیه پیش تصفیه جلوگیری از تشکیل رسوب می باشد. اجزایی که تغلیظ می شوند، از جریان تغذیه حذف می شوند و موجب می گردد تا غلظت از حلالیت محصول انواع نمک ها بیشتر باشد. این نمک ها در صورت عدم پیش تصفیه بر روی سطح غشا رسوب می نماید و با تشکیل رسوب غیرقابل برگشت موجب آسیب به غشا می گردد.

کنترل تشکیل رسوب شامل تنظیم Ph و یا افزودن ترکیبات ضد رسوب می باشد. تنظیم نمودن pH حلالیت رسوبات را تغییر می دهد و ترکیبات ضد رسوبات باعث مداخله در تشکیل بلور می گردند یا میزان تشکیل رسوب را کند می نماید.

دومین فرآیند پیش تصفیه، صاف سازی مقدماتی جهت حذف ذرات می باشد. بدون چرخه شستشوی معکوس، مواد معلق می توانند لوله های جریان تغذیه را مسدود نمایند یا اینکه بر روی سطح غشا جمع می یابند مگر اینکه غلظت آنها کم باشد. اگرچه صاف سازی دانه ای یا پیش تصفیه صاف سازی دانه ای یا پیش تصفیه صاف سازی غشایی ممکن است برای منابع آب سطحی ضروری باشد. برای پیش صاف سازی، کاربرد کارتریج فیلتر با منافذ 5 میکرومتر ضروری است.

یک مرحله معمول دیگر پیش تصفیه، گندزدایی است. گندزدایی به منظور جلوگیری از گرفتگی بیولوژیکی استفاده می شود. بعضی از مواد سازنده غشا با گندزداها سازگار نیستند بنابراین جهت جلوگیری از تخریب و تجزیه غشا از مواد گندزدا سازگار با مواد سازنده غشا استفاده نمود.

بعد از کنترل تشکیل رسوب و پیش صاف سازی، آب تغذیه با پمپ تحت فشار قرار می گیرد. فشار آب تغذیه برای غشا RO کم فشار و آب لب شور، 10 تا 30 بار برای RO آب دریا 55 تا 85 بار متغیر می باشد.

پس تصفیه یا تصفیه نهایی

معمولا جریان نفوذی از غشا به پس تصفیه یا تصفیه نهایی نیاز دارد. پس تصفیه شامل حذف گازهای محلول، گندزدایی نهایی، کنترل خورندگی، تنظیم PH و قلیاییت می باشد. غشاها قادر به حذف موثر مولکولهای بدون بار و کوچک خصوصا گازهای محلول نمی باشد.

اگر آبهای زیرزمینی حاوی سولفید هیدروژن باشد، باید قبل از توزیع برای مصرف کنندگان باید عمل گاززدایی انجام گیرد. اگر سولفیدها در فرآیند زدایش حذف شوند، باید جهت جلوگیری از مشکلات بو و خوردگی، گاز خروجی از برج زدایش را جمع آوری نمود.

زدایش دی اکسیدکربن موجب افزایش pH و کاهش مقدار باز و در نتیجه تثبیت نیاز می باشد. معمولا آب نفوذی دارای قلیاییت و سختی کم است و اغلب برای کنترل رسوب گذاری باید تا pH اسیدی تنظیم شوند. در نتیجه جریان نفوذی برای لوله ها و تجهیزات پایین دست خورنده است. تنظیم pH و قلیاییت با انواع بازها انجام می شود و برای کنترل خورندگی از ممانعت کننده های خورندگی استفاده می شود.

جریان تغلیظ شده یا دفعی

جریان دفعی که از آخرین المنت غشایی عبور می نماید دارای فشار زیاد می باشد. این فشار توسط شیر کنترل جریان دفعی کاهش و مستهلک می گردد. برخلاف صاف سازی با جریان جانبی، جریان دفعی به ابتدای تصفیه خانه برگشت داده نمی شوند، بلکه دور ریخته می شوند. یکی از مشکلات سیستم های RO، دفع جریان تغلیظ شده است که ممکن است قبل از دفع نیاز به تصفیه داشته باشد. معمولا pH آب دفعی یا تغلیظ شده با pH آب تغذیه به RO متفاوت است.

مزایای استفاده از آب شیرین کن

- توانایی حذف ناخالصی های محلول

- توانایی تولید آب گندزدایی شده

- می تواند NDMA و سایر ترکیبات آلی مرتبط را حذف نماید.

- توانایی حذف مواد آلی طبیعی NOM ( پیش سازهای فرآورده های جانبی گندزدایی ) و مواد معدنی

معایب استفاده از آب شیرین کن

- برای آب های زیرزمینی یا آب های سطحی با جامدات کم یا پساب فاضلاب پیش تصفیه شده راندمان خوبی دارد

- در مقایسه با تصفیه متداول گران قیمت است

- فقدان وجود یک روش ارزان و مطمین پایش عملکرد غشا

کاربرد آب شیرین کن در تصفیه فاضلاب

غشا اسمز معکوس عمدتا برای نمک زدایی استفاده می شود. در تصفیه فاضلاب RO برای حذف اجزا محلول فاضلاب که بعد از تصفیه پیشرفته با صاف سازی عمقی یا میکروفیلتراسیون باقی مانده اند، استفاده می شود. غشاهای اسمز معکوس یون ها را هم حذف می کند اما برای تولید آب دیونیزه به فشار زیاد نیاز می باشد. آب قبل از ورود به اسمز معکوس باید پیش تصفیه گردد و آب تصفیه شده خروجی از RO هم نیاز به تصفیه تکمیلی یا پس تصفیه نیاز دارد.

قبل از اسمز معکوس عمل پیش تصفیه معمولا با یک فرآیند غشایی خصوصا میگروفیلتراسیون انجام می گیرد. بهبود عملکرد غشا اسمز معکوس با پیش تصفیه توسط غشا میکروفیلتراسیون و اولترافیلتراسیون به اثبات رسیده است. معمولا گندزدایی آب ورودی به غشا RO، رشد باکتری ها روی سطح غشا را به حداقل رسانده یا محدود می نماید.

کاربرد سیستم RO جهت حذف ناخالصی های ویژه موجود در فاضلاب

- حذف مواد آلی قابل تجزیه

- حذف سختی

- حذف فلزات سنگین

- حذف نیترات

- حذف آلاینده های آلی مقدم POPs

- حذف ترکیبات آلی مصنوعی SOCs

- حذف TDS

- حذف TSS

- حذف باکتری ها

- حذف ویروس ها

- حذف اووسیت و کیست پروتوزوآ و تخم کرم ها

دفع جریان تغلیظ شده آب شیرین کن

هر چند کاربرد آب شیرین کن در تصفیه آب و فاضلاب قدمت چندان طولانی ندارد اما به دلیل پتانسیل تولید آب با کیفیت بالاتر جهت رعایت قوانین سخت گیرانه تصفیه آب، خودکار بودن بیشتر، جذابیت بیشتر و راهبری آسان تر، بعنوان یک گزینه مطرح شد و در دو دهه اخیر تعداد زیادی تصفیه خانه های بزرگ از نوع آب شیرین کن در سراسر دنیا بکار گرفته شده است. با این وجود، یکی از مشکلات اصلی آب شیرین کن تولید جریانی از آب تغلیظ شده می باشد. جریان تغلیظ شده یا دفعی غشا بخشی از جریان تغذیه است که از غشا آب شیرین کن عبور نکرده و حاوی اجزا غیر قابل نفوذ از غشا یا مواد حذف شده توسط غشا آب شیرین کن می باشند و باید به روش مناسبی دفع گردند.

حجم جریان دفعی بسته به نوع غشا آب شیرین کن متفاوت است. جریان های دفعی حاوی املاح گوناگون با غلظت های زیاد می باشد. دارای قلیاییت، سمیت و شوری زیاد می باشند که بر روند تصفیه و دفع آنها تاثیر دارد. باید سعی نمود تا حجم جریان های تغلیظ شده را با روش های گوناگون به حداقل رساند زیرا هزینه تصفیه و دفع آنها زیاد است.

جریان دفعی از غشا آب شیرین کن حاوی مقادیر زیادی جامدات محلول و مقادیر کمی جامدات محلول می باشد. مقدار جریان دفعی از غشا آب شیرین کن معمولا از 10 تا 50 درصد حجم آب تصفیه شده متغیر است. اما حجم جریان دفعی تولیدی به خصوصیات بهره برداری غشا و ضریب انتقال جرم جز حل شده آب بستگی دارد. جریان دفعی ممکن است شفاف یا رنگی باشد. انتظار می رود هر ماده یا ترکیبی که در محلول تغذیه وجود دارد در جریان دفعی حضور داشته باشد. بسته به کیفیت آب مورد تصفیه آلاینده های جریان دفعی تصفیه آب از فرآیندهای مختلف تصفیه آب از جمله فرآیندهای غشایی بشرح زیر می باشد:

- میکروارگانیسم های پاتوژن

- کیست ژیاردیا و اووسیت کریپتوسپوریدیوم

- کدورت، ذرات

- DBPs

- پیش سازهای تشکیل DBPs و مواد آلی کم وزن

- ترکیبات مولد طعم و بو

- SOCs

- آهن و منگنز

- آرسنیک و سایر ترکیبات سمی

- مواد رادیواکتیو

- نمک و جامدات محلول، سختی و فلزات سنگین

pH جریان دفعی به دلیل غلظت قلیاییت بالاست و احتمالا ترسیب فلزات را در چاههای دفع افزایش می دهد.

مدیریت جریان دفعی فرآیندهای آب شیرین کن مشکل سازتر از سایز فرآیند تصفیه آب است. زیرا حجم جریان تغلیظ شده فرآیند غشایی بیشتر است. در آب شیرین کن از 15 تا 50 درصد حجم جریان تغذیه متغیر است. در فرآیندهای غشایی میزان بازدهی 50 تا 85 درصد است. حجم جریان دفعی در تصفیه خانه اب شیرین کن برای تصفیه آب دریا با 50 درصد بازیابی معادل حجم آب تولیدی است. دفع این حجم جریان مواد زائد تغلیظ شده، مشکل است. علاوه بر این محلول های شستشو و پاکسازی غشا آب شیرین کن هم بخش دیگری جریان های دفعی فرآیندهای غشایی را تشکیل می دهند و از اهمیت ویژه ای برخوردارند.

شوری زیاد جریان دفعی آب شیرین کن سبب می گردد تا گزینه های کاربرد در زمین یا تخلیه به آبهای سطحی برای آنها را محدود نماید، برای بسیاری از گیاهان و حیوانات سمی می باشند و برای استفاده مجدد و بازیابی غیرقابل کاربرد می نماید. اکثر جریان های دفعی بی هوازی اند، لذا بدون انجام ترفیق کافی برای ماهی ها سمی می باشد. همچنین فرآیند آب شیرین کن که برای حذف آلاینده های خاص ( آرسنیک ، رادیوم ) استفاده می شوند، ممکن است جریان دفعی یا تغلیظ شده ای تولید نمایند که بعنوان یک ماده زائد خطرناک طبقه بندی می گردند.

از آنجایی که حجم جریان دفعی یا تغلیظ شده فرآیندهای غشایی بیش از سایر فرآیندهای تصفیه آب است، لذا چندین فرآیند جهت تغلیظ و کاهش حجم جریان های دفعی گسترش یافته اند.

روش های تغلیظ جریان دفعی عبارتند از :

- تغلیظ غشایی

- تبخیر / تقطیر

- تبخیر خورشیدی

- کریستال سازی

روش های دفع نهایی جریان های دفعی یا تغلیظ شده غشایی

روش های متداول دفع جریان های دفعی یا تغلیظ شده غشایی عبارتند از:

- تخلیه به آب های سطحی

- تخلیه به آب های شور

- تخلیه به شبکه جمع آوری فاضلاب

- تزریق در چاه عمیق

- کاربرد در زمین می باشند.